Ne te préoccupe pas trop de mesures hyper précises (à deux décimales) – ce n’est pas une navette spaciale.

Philip Locker

Ce texte couvre du contenu utile qui devrait être compris avant de se lancer dans l’installation d’un train moteur. Il permet de réduire le temps d’installation et fera sauver de l’argent. Il couvre l’application de la fibre de verre, les supports de moteurs, l’installation de passe-coques, le design d’un safran et l’installation d’un tube d’étambot. Cette troisième partie est précédée par la première partie (en anglais), sur le design du train moteur, et la deuxième partie, sur la gestion du projet. Les références de ce texte sont en fin de page. D’autres références utiles sont également disponibles dans la partie un.

Fibre de verre 101

La base

Au Royaum-Uni, la fibre de verre est appelée « glass reinforced plastic », soit du « verre renforcé par du plastique ». Cette description décrit beaucoup mieux ce qu’est la fibre de verre, soit littéralement des fibres de verre pétrifiées dans de la résine de plastique.

Séparément, la fibre de verre et la résine ont des faiblesses. Les fibres de verre sont très résistantes en longueur, mais ne sont pas résistantes au travers. Seule, la résine de plastique casse facilement sous pression. C’est la combinaison de la fibre de verre et de la résine qui génère sa solidité (Elchakany, Yang and Pham, 2023).

La résine de plastique est un liquide visqueux et chimiquement stable. Quand elle est combinée avec un catalyseur ou un durcisseur, selon le type, une réaction chimique se produit (générant souvent de la chaleur) et la résine durcit. Pour les personnes intéressées par la chimie organique des plastiques, on peut consulter Wikipedia ou CompositeWorld pour un bon résumé (Wikipedia 1-3, n.d., CompositeWorld, n.d.). Pour les autres, l’idée clé à comprendre qest que l’ajout d’un catalyseur ou d’un durcisseur est ce qui convertit le liquide en plastique. Pendant le processus de transformation, qui peut durer entre quelques minutes à quelques heures, la résine est toujours liquide. Pendant ce temps, il est alors possible de lui donner la forme qu’on souhaite.

Mentionnons l’évidence: ni le plastique, ni la fibre de verre ne pourrit, ne se déteriore ou ne rouille. C’est un produit très stable. C’est ce qui a mené John Casey à écrire que (traduction libre) « les bateaux de bois meurent de causes naturelles; les bateaux de fibre de verre doivent être assasinés. » (Casey, 2022).

Quand on tient compte de la sa force, de sa capacité d’être moulée et de sa durabilité, on peut très bien comprendre que la fibre de verre soit à la base des coques et de plusieurs pièces de bateau.

Formats de la fibre de verre

Les brins de fibre de verre sont généralement organisés comme un tissu. Ils se présentent sous trois formes de base : tressés, en brins coupés et combinés. La fibre de verre tressée est telle que les brins sont tricotés selon un motif connu – le plus souvent perpendiculaire, semblable à un échiquier – afin d’augmenter sa résistance dans le sens du motif. Dans un tissu à brins aléatoires (« chopped strand mat »), les brins de fibre de verre sont coupés et répartis au hasard dans une couche de polystyrène. S’il est vraiment aléatoire, il augmente la résistance dans toutes les directions. Le tissu combiné est la combinaison des deux : une couche de brins hachés combinée à une couche de tissu. Les tissus tissés peuvent être constitués de brins plus gros, ce qui permet d’obtenir des couches de fibre de verre plus résistantes, tandis que le tissu en brins coupés est constitué de brins plus petits. La « taille » des brins est déterminée par leur poids par unité de surface : tissu de 18 oz, tissu de 10 oz, tissu de 6 oz, etc. Plus le poids est élevé, plus le tissu est résistant… et plus il est difficile à mettre en place.

C’est l’avantage de la coupe aléatoire. Certaines résines dissolvent le polystyrène (le type ester décrit ci-dessous), libérant ainsi les brins lors de l’application. Les brins deviennent ainsi beaucoup plus souples et s’adaptent mieux aux angles aigus. Si l’on doit assembler deux pièces de bois perpendiculaires, le tissu aléatoire devient alors très attrayant. Pour les travaux structurels tels que ceux effectués sur la coque ou sur les supports de moteur, la fibre de verre tressée est mieux adaptée.

Je n’ai pas connaissance de différences commerciales en matière de fibre de verre. J’y pense comme des spaghettis : il peut y avoir de petites différences entre les marques, mais en général, c’est la sauce qui différencie une recette de spaghettis d’une autre. Pour la fibre de verre, c’est la résine qui différencie le produit final bien plus que la fibre de verre.

Types de résine

Les résines peuvent être classées en deux catégories : les résines époxy et les résines « ester » telles que le polyester ou le vinylester. Il existe différents produits chimiques dans la catégorie » ester « , mais les regrouper est une bonne première approximation. Les propriétés qualitatives générales des deux catégories sont résumées dans le tableau ci-dessous.

| Propriété | Type Ester | Type Epoxy |

| Prix | Abordable | Cher |

| Résistance mécanique | Plus faible | Plus forte |

| Facilité d’usage | Plus facile à manipuler | Plus difficile à manipuler |

| Adhésion aux autres résines | Adhère seulement aux esters. | Adhère à toutes les résines |

| Compatible avec du « gelcoat »? | Compatible | Incompatible |

| Stabilité en volume | Rétrécit pendant la conversion en plastique | Ne rétrécit pas. |

| Imperméable? | Mloins résistant à l’eau | Imperméable |

| Odeur | Forte odeur chimique | Légère odeur |

Les esters fonctionnent avec un catalyseur, qui est ajouté en termes de gouttes (par exemple, cinq gouttes pour une pinte), ce qui signifie que le catalyseur a un impact négligeable sur le volume. Une quantité minimale de catalyseur est nécessaire pour que la réaction se produise uniformément dans la résine. L’ajout d’une quantité supplémentaire, jusqu’à un maximum, peut modifier le temps nécessaire pour que la réaction chimique se produise. En clair, l’ajout de catalyseur accélère le processus jusqu’à un certain point. Il est donc possible de modifier la quantité de catalyseur en fonction des circonstances. Par exemple, la température a un impact sur le temps de durcissement (plus il fait chaud, plus le processus est rapide), de sorte qu’en ajoutant moins de catalyseur pendant les journées chaudes, on peut contrecarrer quelque peu l’impact de la température. Si un travail sur la fibre de verre nécessite plus de temps, l’ajout de la quantité minimale de catalyseur peut permettre d’obtenir le temps nécessaire.

Les résines époxy fonctionnent avec un durcisseur, qui doit être ajouté dans des proportions qui modifient substantiellement le volume (par exemple, 3 parties de résine pour 1 partie de durcisseur). Le calcul des volumes finaux nécessaires doit donc tenir compte du volume de durcisseur. Les proportions exactes varient selon les marques.

La résistance mécanique de chaque type de résine est assez bien documentée. Une statistique récurrente que l’on trouve dans la plupart des descriptions de produits est que la résine d’époxy est (grosso modo) 20 % plus résistante que la résine de polyester, qui est le principal type d’ester (BoatUS, 2012 ; SPSystems, n.d. ; Mantavoni et al., 2017 ; Wikipedia – 3, n.d. ; El Wazery et al, 2017). Cela vaut pour la résistance à la traction comme pour la résistance à la compression. Les résines d’époxy sont supérieures dans pratiquement tous les dimensions de comparaisons, à l’exception du prix. La seule exception est peut-être pour l’usage de « gelcoat », qui n’est rien d’autre qu’une résine de polyester avec des pigments. Le gelcoat étant un polyester déguisé, il n’adhère pas bien aux réparations d’époxy. L’Interprotec, ou d’autres types de finitions, conviendraient mieux. Cependant, si l’utilisation du gelcoat est une nécessité absolue, alors on se lie à la famille des esters pour le meilleur … ou pour le pire. Il convient toutefois de noter que l’époxy est résistant à l’eau et peut être utilisé à titre de dernière couche avant la peinture.

Beurre de pinottes, Mayonnaise et Ketchup

Les petits travaux et les réparations ne se prêtent pas à l’utilisation de tissus en fibre de verre. Un bon exemple est l’intérieur de trous fait par une perceuse. En aucun cas, un tissu de fibre de verre ne peut pénétrer dans un trou aussi petit, malgré la nécessité de protéger le coeur, en bois, des intempéries. C’est là que la résine d’époxy épaissie (« thickened epoxy ») devient très utile. Pour les petites réparations, c’est la technique standard.

L’époxy épaissi est une résine époxy à laquelle est mélangée de la silice sous forme de poudre. Les brins de silice sont si petits qu’ils flottent dans l’air (il faut donc porter un masque pour les manipuler). La quantité de silice à mettre dans la résine varie en fonction des besoins : plus il y a de silice, plus la résine se comportera comme un solide. Ainsi, lorsque la gravité est une alliée, ou lorsque vous devez injecter de l’époxy dans de petites crevasses, moins de silice est utile car la forme liquide permettra de la remplir. Dans tous les autres cas, plus de silice transformera la résine en un mastic, ce qui aidera à la modeler à la forme appropriée.

Il ne fait aucun doute que la nomenclature établie pour décrire les quantités de silice est américaine. Les densités, ou consistances, sont appelées « beurre de pinottes » (grande quantité de silice), « mayonnaise » (quantité moyenne de silice) et « ketchup » (petite quantité de silice). La nomenclature traduit des textures (américaines) connues. Pour les débutants, BoatWorks Today quantifie ces textures en masse (tableau ci-dessous), mais ils reconnaissent qu’il s’agit surtout d’une aide pour se faire une idée des textures plutôt que d’une règle stricte.

| Consistence/Densité | Silice par 150 grammes de Résine |

| Ketchup | 11 grammes |

| Mayonnaise | 15 grammes |

| Peanut Butter | 22 grammes |

Famille d’Ester?

Les trois principaux types de résine de la famille des esters sont la résine polyester, la résine vinylester et la résine phénolester. La première résine est le type principal, utilisé dans la construction de bateaux, les mastics (pâtes) et le gelcoat. Elle est bon marché et largement disponible. Elle est cependant moins résistante à l’eau et, si elle est utilisée sous l’eau, elle peut provoquer des cloques. La résine de vinylester est chimiquement conçue pour être plus résistante à l’eau et elle est légèrement plus robuste que la résine de polyester. Elle est aussi plus chère. La réine de phénolester est principalement utilisée pour ses propriétés ignifuges. Le plus souvent, les esters phénoliques et vinyliques doivent être commandés. Dans la plupart des cas, la résine ester disponible en magasin est de type polyester.

Techniques et connaissances pratiques

Les vidéos de BoatWorks Today constituent un bon point de départ pour acquérir une connaissance pratique du fonctionnement de la fibre de verre. Si vous avez le temps, il est très utile d’explorer la chaîne. La chaîne a une mentalité expérimentale et le responsable est un très bon professeur. La vidéo « How to Fiberglass Over Plywood » m’a influencé sur la façon de concevoir la fixation des supports de moteur à la coque. En particulier, la technique de lissage des angles, afin de faciliter l’insertion de la fibre de verre dans la forme, est une technique cruciale à comprendre. Le préchauffage de la résine, tel qu’expliqué dans la première vidéo, est également d’une importance pratique.

Plans de Supports à Moteur

J’appelle supports de moteur la partie structurelle de la salle des machines qui soutient le moteur. Il ne faut pas les confondre avec les pieds de moteur. Sur les trois photos ci-dessous, les supports de moteur sont clairement visibles sur la première photo, tandis que la troisième photo montre un pied de moteur. Les supports de moteur sont l’extension de la coque qui fixe le moteur au bateau. Pour la plupart des bateaux, c’est là que la poussée de l’hélice est transférée à la coque, faisant avancer le bateau. Comme le moteur peut changer de direction, comme lorsqu’on manoeuvre dans un espace restreint, les supports du moteur doivent être structurellement solides, suffisamment pour résister à plusieurs newtons (livres) de force dû aux changements de poussée.

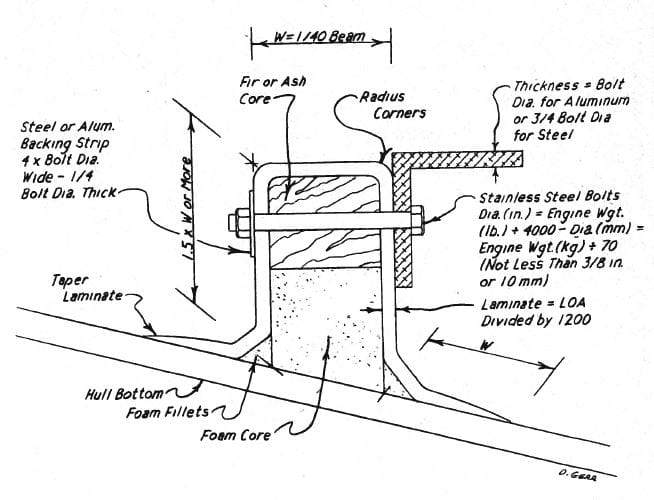

J’ai trouvé quatre modèles de supports à moteurs. Le premier est plus une catégorie et se réfère à un moule en fibre de verre fixé à la coque. C’est du sur mesure et je n’ai pas recherché davantage. Les trois autres modèles commencent par des supports en bois collés à la coque. Les différences entre chacun proviennent de la façon dont le moteur est fixé aux supports. Dans le premier modèle, le moteur est boulonné à travers le bois (première photo ci-dessous). Dans le deuxième modèle, le moteur est boulonné à travers un coin en acier, lui-même boulonné à travers le côté des supports en bois (deuxième photo ci-dessous). Dans le troisième modèle, le moteur est vissé directement dans les supports à l’aide de vis à bois (troisième photo).

À mon avis, le boulonnage traversant le bois est une meilleure approche parce que c’est l’ensemble du boulon maintient le moteur en place plutôt que les filets de vis. Il y a moins de risques que le moteur se détache des supports sous l’effet des vibrations. Par rapport à la conception de la barre d’acier à 90°, la première conception est structurellement la plus solide : il y a un nombre minimum de pièces et le moteur repose sur les supports, ce qui réduit les forces latérales (et donc la torsion). Cependant, la première conception rend le remplacement d’un boulon plus difficile si ce dernier casse. Avec le second modèle, les boulons traversants étant placés de part et d’autre des supports du moteur, ils peuvent être remplacés facilement. De même, les barres d’acier à 90° peuvent être remplacées si elles sont endommagées. Je dirais donc que le second modèle est plus facile à entretenir. Toutefois, comme le moteur se trouve entre les supports, ces derniers doivent être plus petits pour tenir dans le compartiment moteur. De plus, le moteur génère une force latérale sur les supports, ce qui augmente la contrainte de torsion sur la fibre de verre. S’il y a rupture de la liaison mécanique en torsion, les supports doivent être entièrement reconstruits.

La première solution est la plus difficile à faire, car la position des pieds du moteur doit être connue avec précision avant l’installation. Il peut s’agir d’une bonne solution de remplacement si l’on utilise le même moteur et si l’on sait où il se trouve par rapport à l’arbre de transmission. Partir de zéro avec un nouveau groupe motopropulseur reviendrait toutefois à s’appuyer sur des mesures théoriques pour sa construction, ce qui constitue un risque. Les deuxième et troisième conceptions permettent de percer les trous une fois que le moteur est en place. Ils sont donc plus faciles à mettre en œuvre. Cependant, la deuxième conception nécessite des supports moins larges et donc plus de précision quant à l’endroit où ils doivent être collés sur la coque. En revanche, la troisième conception permet des supports plus larges et donc une plus grande marge de manœuvre latérale pour l’alignement du moteur. Il supporte en outre la charge du moteur directement par le haut. Ainsi, le seul point faible de la troisième conception, par rapport à la première, est l’utilisation de vis à bois. Il a également l’avantage d’être plus facile à mettre en œuvre. Comme il n’y avait pas de moteur sur Jean-du-Sud avant l’installation, j’ai utilisé le troisième modèle.

Sur la base d’analyses antérieures, je savais que le moteur serait placé à un angle d’environ 11° vers le bas. J’ai conçu les supports du moteur à l’aide d’un rapporteur laser de manière à ce qu’ils correspondent à cette mesure, en pointant vers le bas le trou du tube d’étambot (photo ci-dessous).

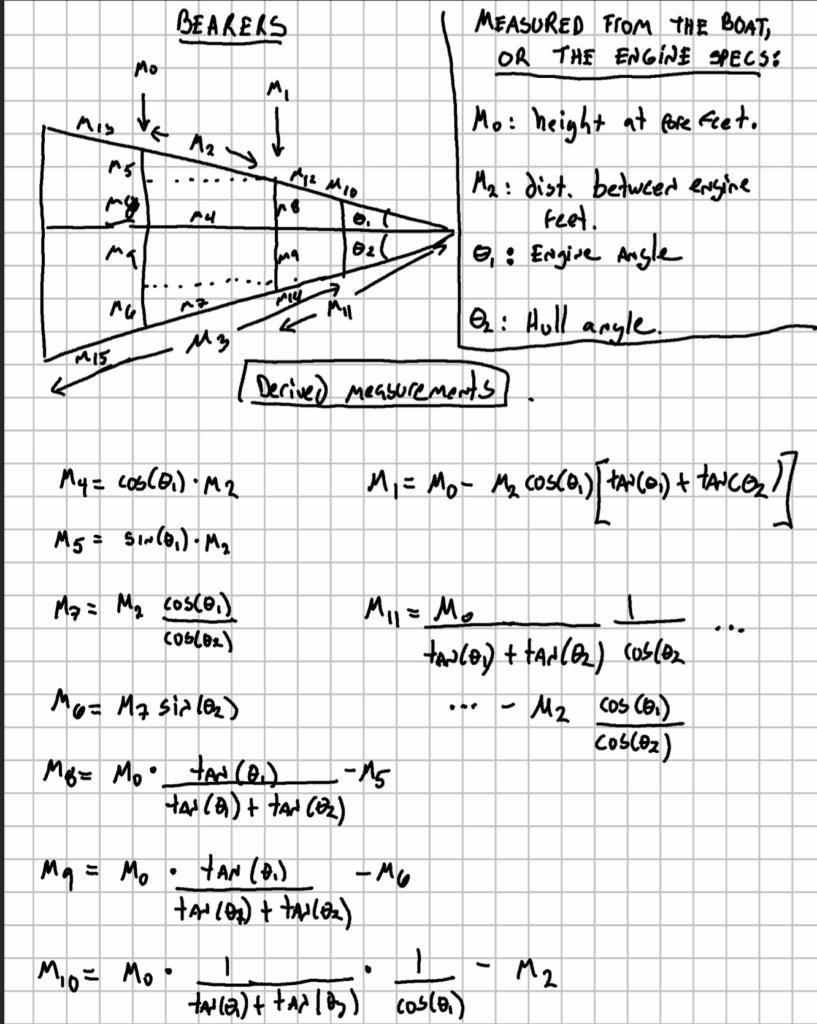

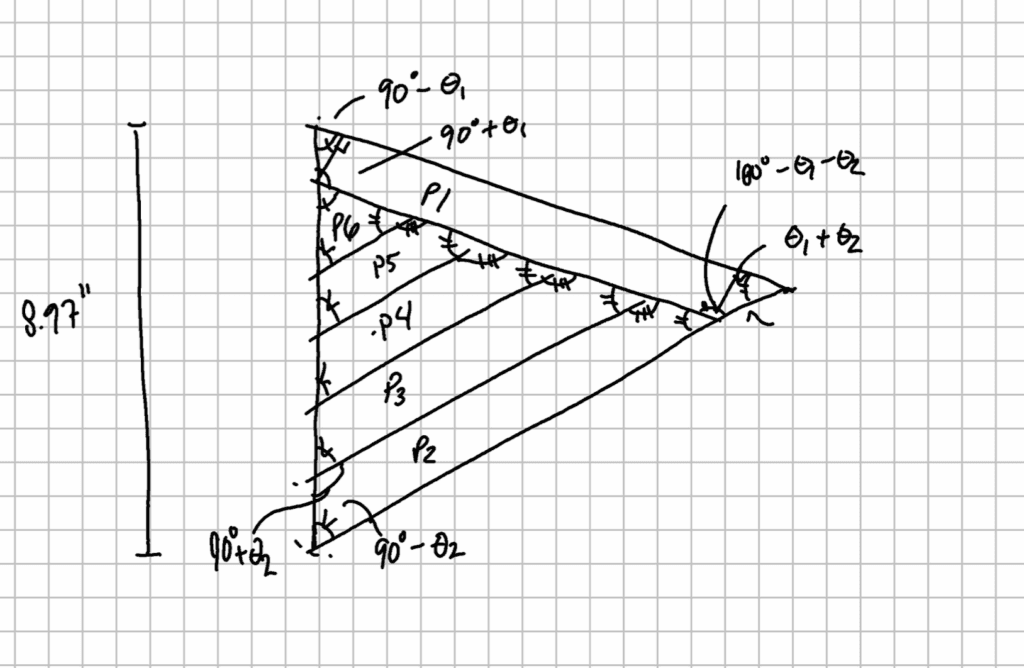

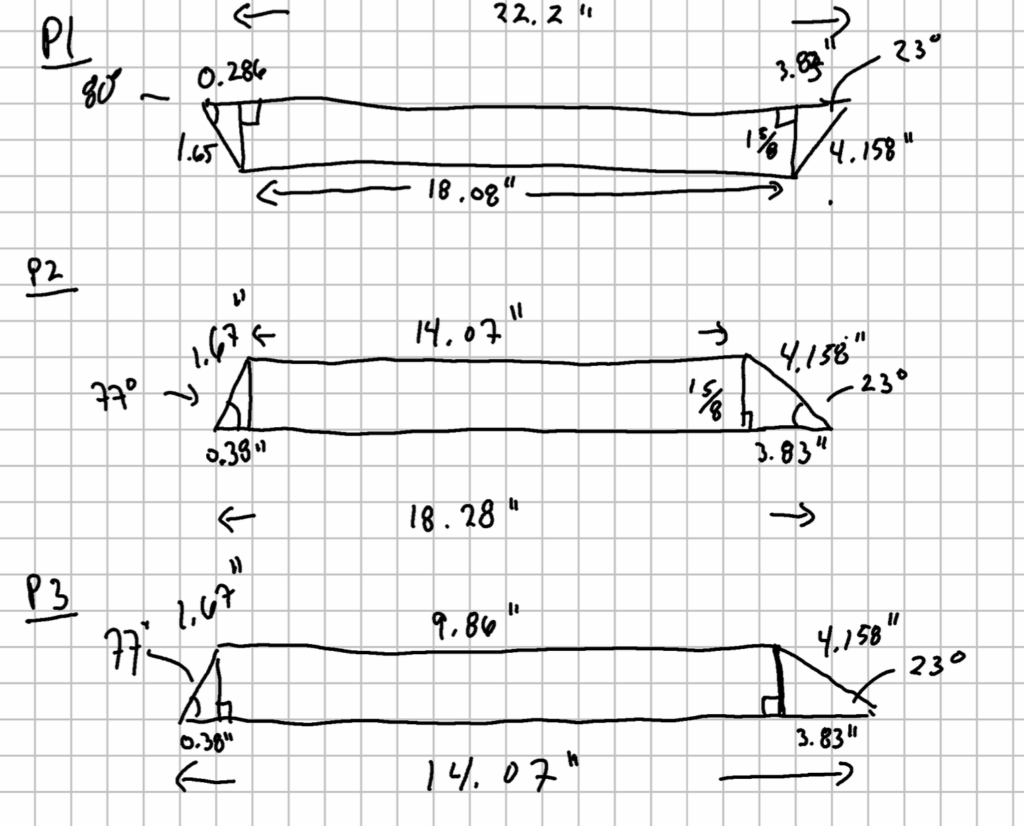

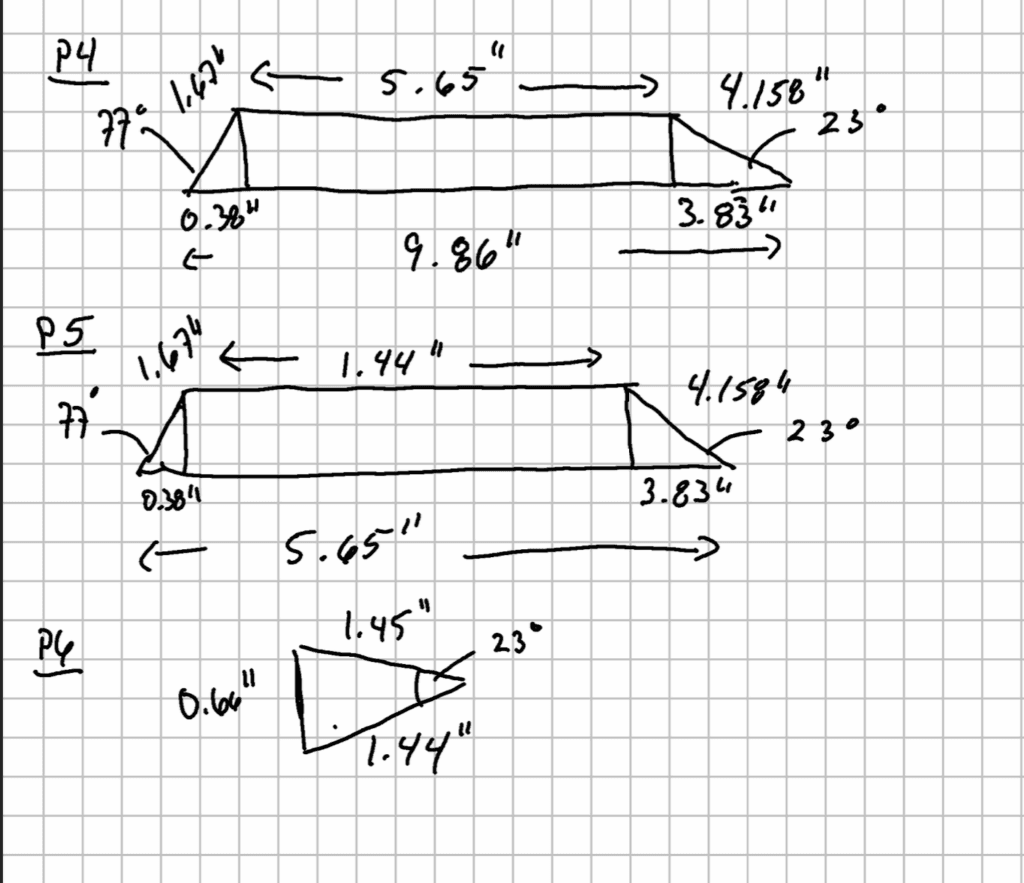

À partir de là, j’ai mesuré la hauteur des supports au centre des deux pieds du moteur. Il m’a fallu plusieurs séries de mesures pour déterminer les mesures exactes. J’en ai fait certaines avec des mesures indirectes et la trigonométrie et d’autres avec différents instruments. Je me suis retrouvé sur Excel à essayer de réconcilier les mesures, en tenant compte des erreurs de mesure de tous les instruments que j’ai utilisés. Finalement, j’ai découvert que l’étalonnage du laser fonctionnait mal dans une direction et une fois que cela a été pris en compte dans les erreurs de mesure, toutes les mesures concordaient. Tout cela pour dire que j’ai pris plusieurs mesures pour m’assurer que le plan des supports auraient une erreur qui serait suffisamment petite pour qu’elle puisse être corrigée la marge d’ajustement des vis sur chaque pied de moteur. La conception des supports de moteur est illustrée dans les photos ci-dessous. La première image montre la vue d’ensemble des supports. L’autre image divise le dessin en morceaux de 1 5/8″ x 3 1/2″ (2″ x 4″ laminés).

J’ai choisi du chêne blanc pour les supports de moteur. L’idée est de choisir un bois dur. Il m’a fallu deux bonnes journées pour trouver un fournisseur, et il lui a fallu une semaine pour fournir les pièces, il est donc préférable de planifier à l’avance.Les pièces ont été vissées ensemble et collées avec de la colle à bois, en faisant très attention de ne pas placer de vis à l’endroit où les pieds du moteur étaient prévus. Le résultat est illustré dans les deux photos ci-dessous.

L’application de la fibre de verre sur les supports s’est faite en deux parties. La première partie consiste à remplir l’espace sous les supports et la coque. Cela a été fait en trois étapes. Tout d’abord, j’ai appliqué de l’époxy épaissi (beurre de pinottes) sur les coins des supports, à la fois sous et sur les côtés, afin d’avoir une première bonne couche de résine d’époxy. Ensuite, j’ai utilisé du mastic de résine polyester pour remplir la plus grande partie de ce qui se trouve sous les supports. J’ai ensuite terminé avec de la résine d’époxy épaissie pour la dernière couche de résine. Ainsi, le dessous des supports est un « sandwich » composé de deux faces de résine d’époxy épaissie et d’un centre de mastic polyester. L’ensemble a été poncé pour offrir une surface lisse à laquelle la fibre de verre fut posée.

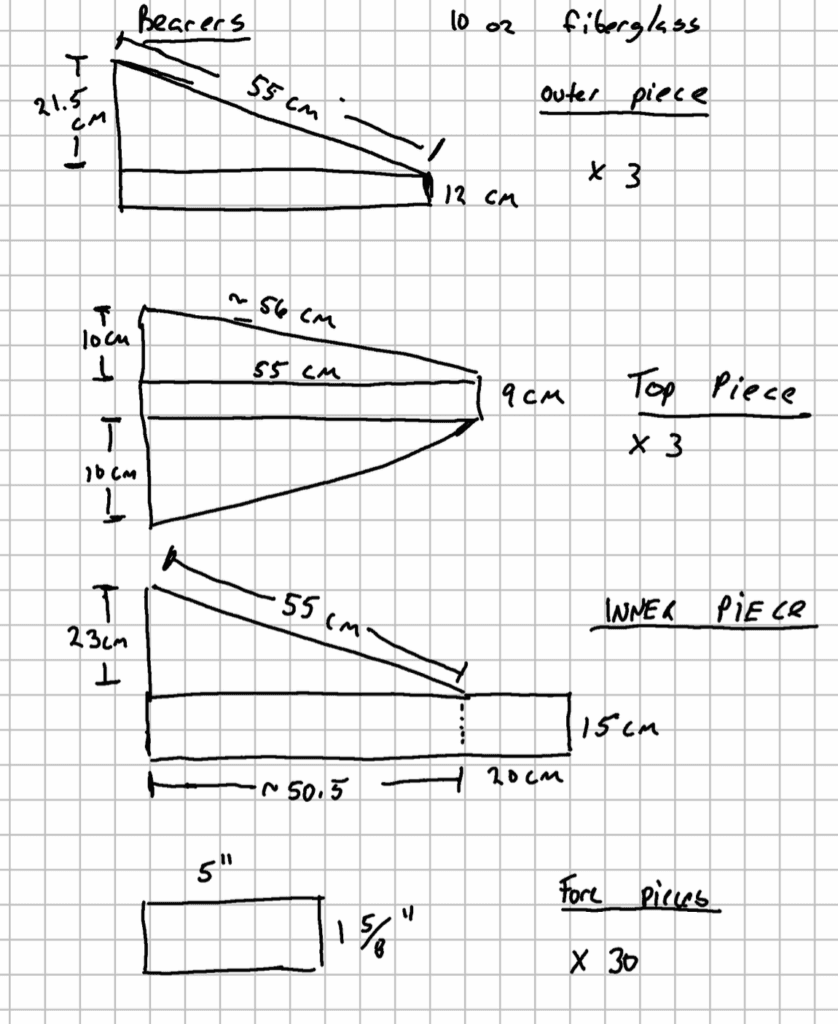

La deuxième partie consistait à poser la fibre de verre. Afin d’avoir une surface de contact suffisante avec la coque, en particulier sur le côté extérieur des supports, j’ai décidé d’enlever les côtés de la salle des machines. Le dessin des pièces en fibre de verre est présenté dans l’image ci-dessous. Il suit l’idée exposée dans la vidéo de BoatWorks Today (« How to Fiberglass Over Plywood », voir la section sur la fibre de verre), c’est-à-dire trois pièces de fibre de verre qui se chevauchent sur les côtés plans des supports : la pièce supérieure, la pièce extérieure et la pièce intérieure. Les pièces intérieures et extérieures sont bien sûr beaucoup plus larges que les supports eux-mêmes, ce qui augmente la liaison avec la coque grâce à une plus grande surface de contact.

Une fois les surfaces sablées, nettoyées à l’acétone et les morceaux de fibre de verre coupés aux bonnes dimensions, les supports ont été collés à la fibre de verre en moins de 30 minutes. J’ai utilisé trois couches de mat de fibre de verre de 10 oz.

Si j’avais su…

Si je devais refaire les supports avec les mêmes informations sur la position du moteur, je changerais probablement trois choses. Premièrement, au lieu d’assembler le chêne avant de l’installer, je boulonnerais la pièce inférieure de manière à ce que les boulons figent dans la résine d’époxy épaissie. Deuxièmement, j’utiliserais un moule pour verser toute la résine d’époxy épaissie sous les supports en une seule application. Ensuite, j’assemblerais les pièces restantes des supports de moteur à l’aide de colle et de vis. Cette approche augmenterait la force de la liaison entre la coque et les supports. Troisièmement, j’augmenterais la hauteur des supports au niveau des pieds de moteur avant d’environ 6 millimètres (un quart de pouce) afin d’obtenir un meilleur alignement des supports. Cette augmentation est bien à l’intérieur de la marge d’erreur des pieds du moteur, mais cela aurait été mieux que l’insertion de plaques d’acier ajoutées lors de l’alignement.

NPT, NPR et passe-coques triangulaires

La connaissance des normes de plomberie aide à comprendre quelles pièces commander. Elle permet également de distinguer le signal du bruit dans la grande variété d’informations contradictoires reçues sur la plomberie. Ce qui est décrit ci-dessous est principalement un résumé de la norme de l’American Boat and Yacht Council (ABYC, 2021). Il est possible de l’ignorer, comme le font certains fabricants de bateaux, mais ces normes existent pour atténuer les risques.

Quelque part entre aujourd’hui et le Big Bang, les plombiers américains ont pensé qu’il serait utile d’avoir des normes concernant les filetages. Ils se sont assis (au sens figuré) et ont élaboré l’American National Standard [for] Pipe Thread (Norme nationale américaine [pour] le filetage des tuyaux). Si vous avez commandé deux pièces de plomberie qui ne s’emboîtent pas, vous serez peut-être heureux d’apprendre que c’est de votre faute et non la cause d’une absence de normes.

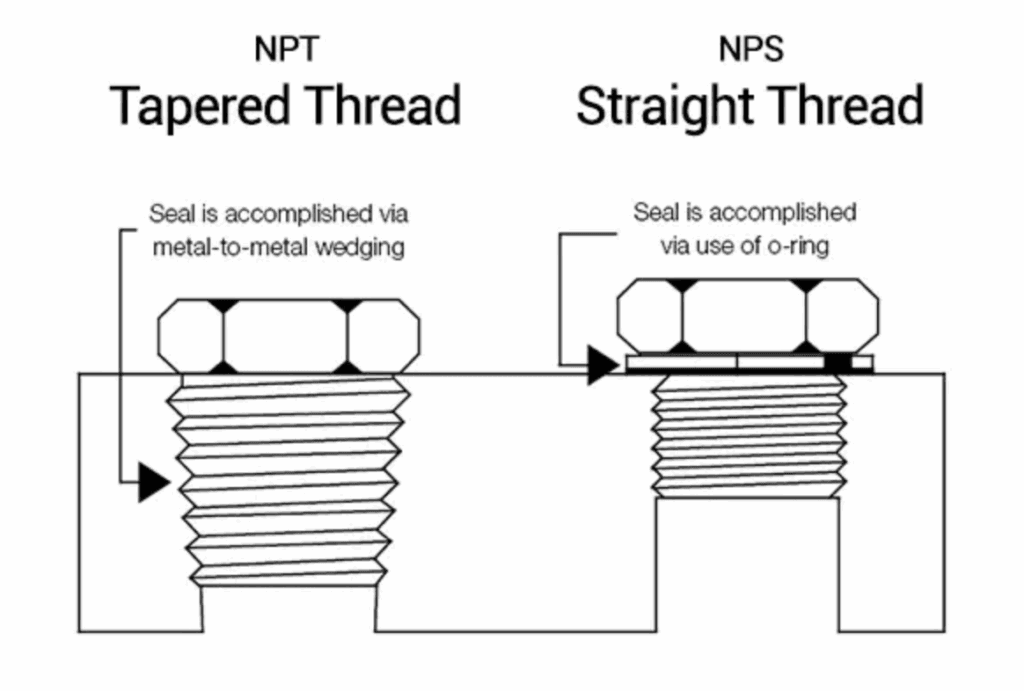

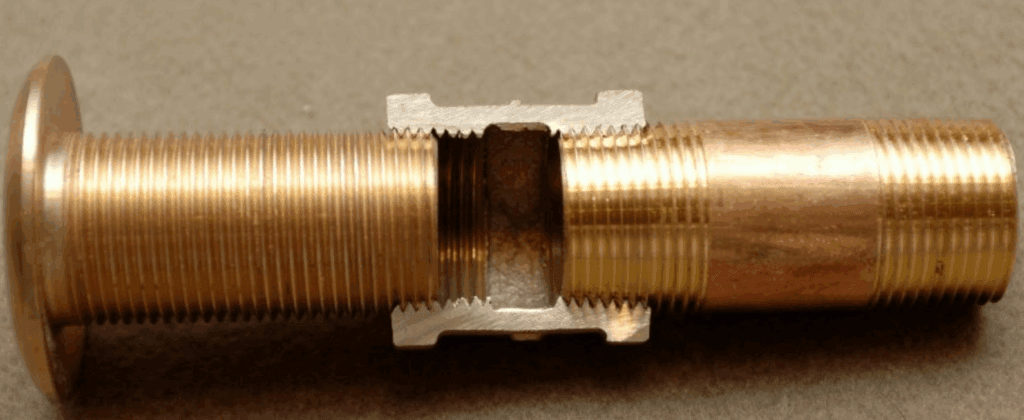

Les passe-coques sont de type National Pipe Straight (ou NPS en abrégé) (Marine How-To, n.d.). Les filets NPS ont un diamètre constant. Le principal avantage est qu’il peut être coupé à n’importe quel endroit et que son diamètre reste le même. Cette caractéristique est idéale pour les pièces répondant à des besoins différents en termes de longueur, comme c’est le cas pour les passe-coques. Après avoir été coupé, le filetage NPS mâle s’insère parfaitement dans son homologue femelle, ce qui permet d’obtenir toute l’adhérence que les filets peuvent offrir.

En revanche, le National Pipe Taper (ou NPT en abrégé) a un diamètre croissant, comme un cône. L’avantage est de favoriser l’étanchéité mécanique des tuyaux. Toutefois, si la partie mâle d’un filetage NPT est coupée, elle ne s’insère plus dans sa partie femelle. La plupart des pièces de plomberie sont dotées d’un filetage NPT.

Une idée simple, très bien comprise par les compagnies d’assurance, est que des pièces de différentes normes de filetage ne doivent pas être utilisées dans le même raccord. En particulier, un passe-coque NPS mâle ne doit pas être équipé d’un robinet d’arrêt NPT femelle. Le robinet ayant un filetage conique, il ne permettra pas au passe-coque de tourner suffisamment pour se fermer hermétiquement (première image ci-dessous, empruntée à Marine How-to). Cela peut entraîner une fuite ou, pire encore, une rupture au niveau du joint. Un passe-coque doit être inséré dans une pièce femelle NPS… bien que le reste de la plomberie soit conçu avec des filetages NPT. Cela signifie que la pièce femelle recevant le passe-coque doit être convertie en NPT sur son extrémité mâle. Groco vend un convertisseur NPS/NPT précisément pour cette raison. Il est également possible d’acheter des vannes triangulaires avec l’adaptateur approprié.

Les vannes triangulaires ou les adaptateurs triangulaires sont également une bonne idée. Comme l’explique Marine How-to, ils empêchent la vanne de tourner autour de la coque, ils sont fixés à la coque ou à une plaque d’appui et sont donc plus solides (Marine How-to, n.d.).

Connaissances pratiques

L’installation des passe-coques, des vannes triangulaires et de la plaque d’appui est très bien expliquée par AtomVoyager (2019 ; vidéo ci-dessous). Le visionnage de la vidéo permet de bien comprendre à peu près tout ce qui est nécessaire pour effectuer l’installation. Après le collage des plaques d’appui, il faut au moins une journée pour que l’époxy durcisse suffisamment pour continuer l’installation.

Design du safran

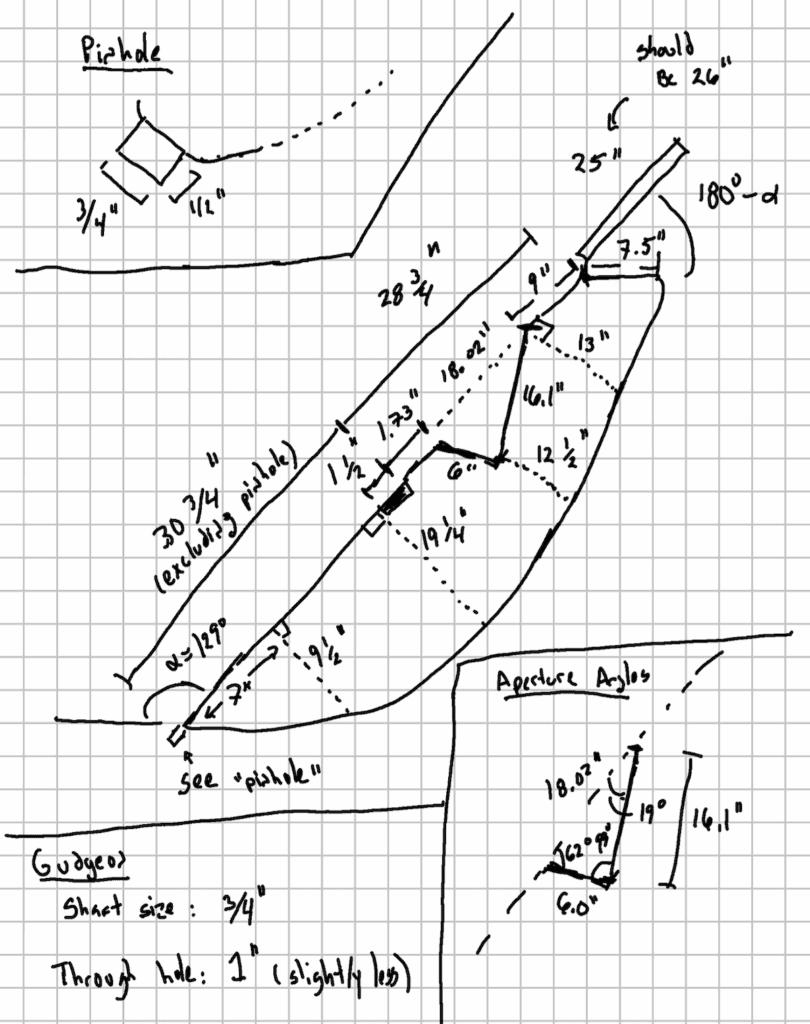

Le design de safran que j’ai utilisé est à la photo ci-dessous. Le safran fut fabriqué par CCI composite à partir de mes mesures (et ils ont produit un design professionnel, qui n’est pas montré ici). Ils ont été très patients, professionnels et ont même corrigé certaines de mes mesures.

Ex-post, je ne changerais que deux choses à la conception. Tout d’abord, j’augmenterais la longueur du montant du gouvernail d’un pouce (26″ au lieu de 25″). Deuxièmement, j’augmenterais l’angle de l’ouverture arrière de façon à ce que l’arrière corresponde à la ligne arrière de la coque. La taille actuelle de l’ouverture a mis ma patience à l’épreuve lors du montage de l’hélice et du gouvernail. Il n’y avait pas beaucoup de marge d’ajustement ! Sinon, la conception du gouvernail fonctionne.

Installation ou réparations

Le montage ou démontage d’un safran n’a rien de sorcier si l’on sait où sont les éléments à enlever. Pour les Alberg 30, le meilleur matériel disponible provient de Sailing Aqua Marie, avec une vidéo en trois parties sur le gouvernail (Sailing Aqua Marie, 2022). Le propriétaire fournit plusieurs dimensions structurelles et quelques techniques de réparation. Il existe également une excellente vidéo réalisée par Abroad Reach Travel sur le démontage du gouvernail (Abroad Reach Travel, 2020).

Instalation et laminage du tube d’étambot

Rappelons que Jean-du-Sud n’avait pas de groupe motopropulseur (inboard) avant l’installation du moteur. En particulier, il n’avait pas d’hélice et donc pas de tube d’étambot. La première tâche pratique a donc été de trouver l’ouverture et l’ancien trou du tube d’étambot.

Lorsque Cortez arriva au « Nouveau Monde » (l’Amérique), il ordonna que ses navires soient brûlés pour éliminer tout retour en arrière (Smith, 2022). J’ai commencé l’installation par le meulage de la partie arrière de la quille de Jean-du-Sud afin de trouver l’ouverture du tube d’étambot. C’était bien sûr une étape nécessaire, mais c’était aussi un engagement. J’ai brûlé mes bateaux !

Plus concrètement, j’ai dû installer un nouveau tube d’étambot. J’ai opté pour un modèle en fibre de verre plutôt qu’en bronze en raison de sa meilleure adhérence à la coque. De plus, la fibre de verre ne se corrode pas, ce qui réduit d’autant la liste des problèmes potentiels à venir. Le tube d’étambot mesure 18 centimètres de long (7 pouces), ce qui permet de loger un arbre d’un pouce de diamètre. J’ai commencé avec un tube d’étambot plus long et je l’ai coupé à la bonne dimension une fois le moteur installé. Seuls 34 millimètres sortent de l’ouverture (photo ci-dessous), ce qui signifie que les 14,6 centimètres restants sont à l’intérieur de la coque.

J’ai laminé le tube d’étambot qu’après avoir installé le moteur sur son support. Il est plus facile de laminer le tube d’étambot avec le bon alignement que d’aligner le moteur sur le tube d’étambot. Du point de vue de la conception, le fait de laminer le tube d’étambot après l’installation du moteur donne un degré de liberté supplémentaire lors de l’alignement. En pratique, l’arbre s’aligne sur son point de pivot et le tube d’étambot suit, ce qui réduit considérablement les besoins d’ajustement. Si quelqu’un peut le faire, je recommande vivement cette approche.

Pour le collage du tube d’étambot, les trois sources en ligne les plus utiles sont celles de Timothey C. Lackey (2009), de Practical Sea School (2021 ; vidéo ci-dessous) et de Far Reach Voyages (2020). La page web de Lackey a été mon point de départ pour comprendre comment procéder et est restée ma principale référence pendant cette partie de l’installation.

Il existe également une vidéo réalisée par James Frederick (2020) qui utilise un tube d’étambot en bronze. Elle n’est pas utile du point de vue de la fibre de verre, mais comme elle est réalisée sur un Alberg 30, elle peut aider à se faire une idée des dimensions (Frederick, 2020). Enfin, Costa Blanca Yacht Services a réalisé une vidéo montrant la réparation structurelle d’un tube d’étambot (Costa Blanca Yacht Services, 2020). Cette vidéo est très instructive, notamment en ce qui concerne la façon de penser aux couches de finition. Cela dit, je trouve que de remplir avec du mastic de résine polyester autour du tube d’étambot est un choix risqué.

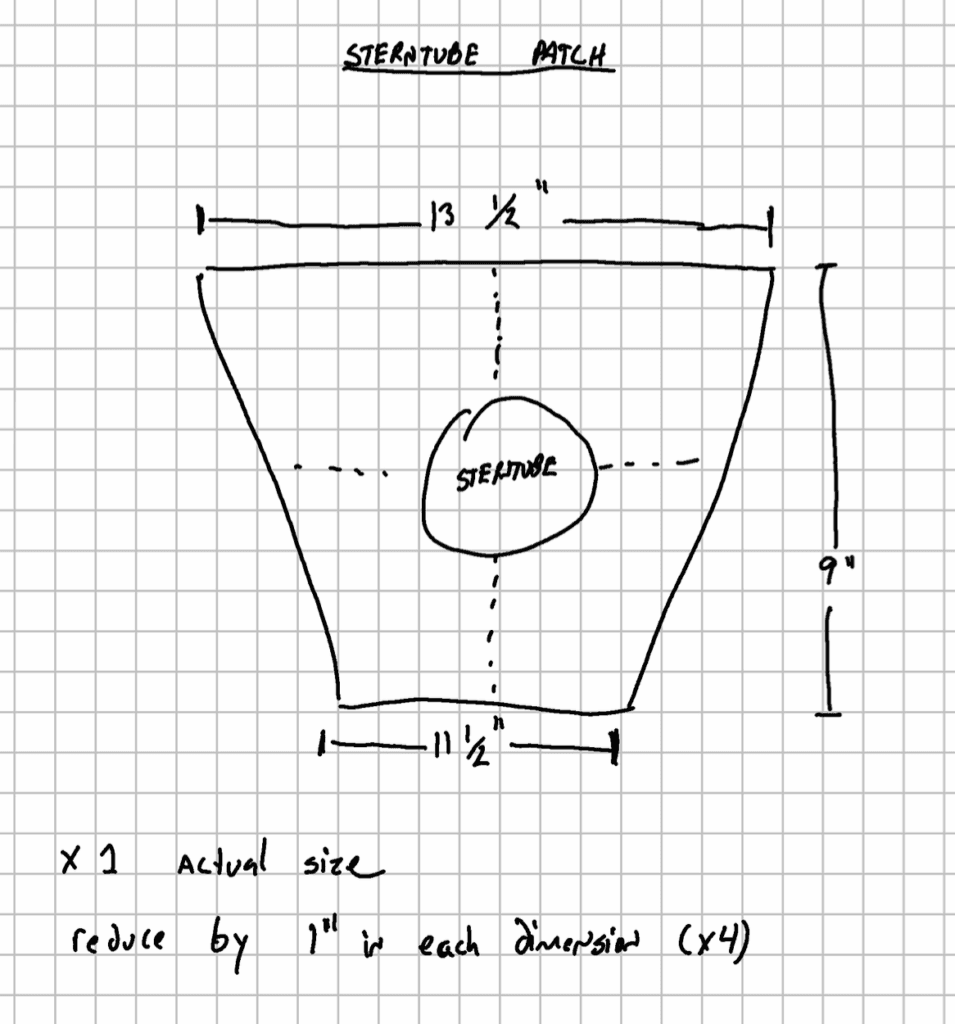

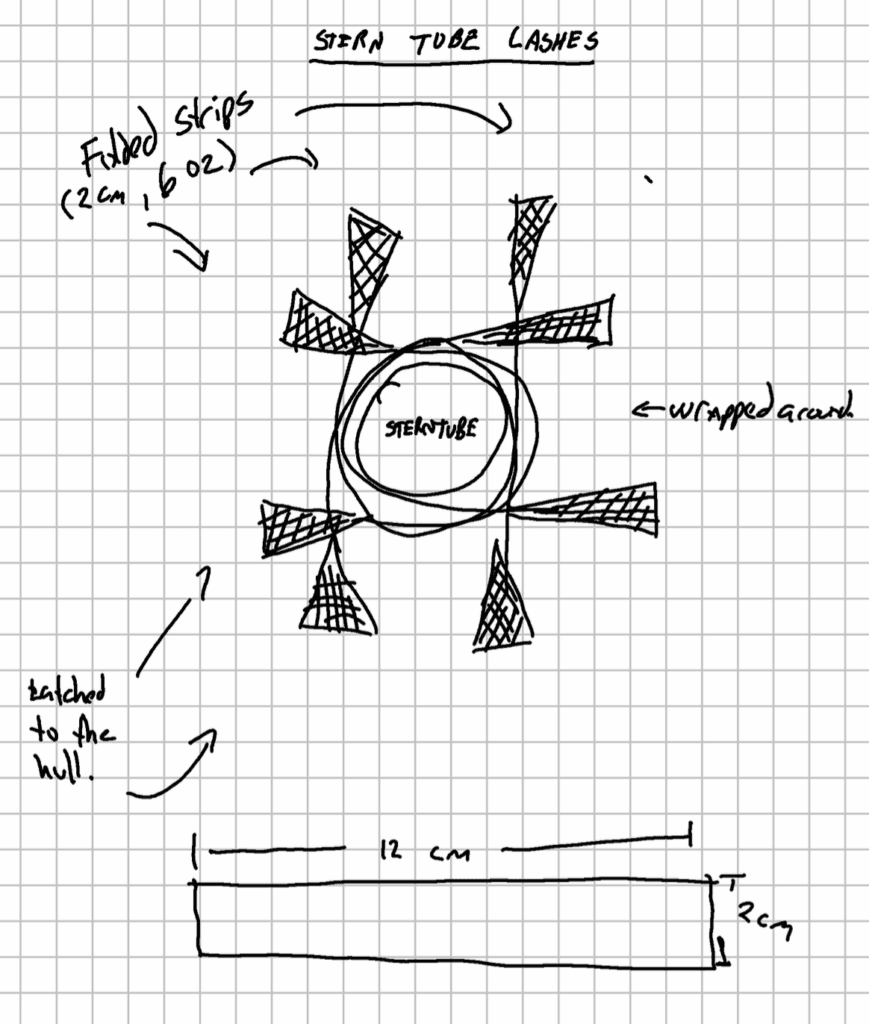

Pour la fibre extérieure, j’ai utilisé cinq pièces de tissu de 16 oz comme couches structurelles. La conception de la plus grande pièce est illustrée dans le dessin ci-dessous (première image de trois ci-dessous). Les dimensions de chaque autre pièce ont été réduites d’un pouce de chaque côté. Chaque pièce a été superposée par ordre croissant de taille, de manière à ce que chaque nouvelle couche recouvre la précédente. Entre chaque couche, j’ai ajouté des bandes de 2 centimètres de fibre de verre de 6 oz autour du tube d’étambot, de façon à ce que les extrémités de chaque bande s’accrochent à la coque (voir la deuxième photo ci-dessous). Chaque bande a été fixée dans une orientation différente, afin d’augmenter la résistance dans toutes les directions. J’ai terminé la stratification avec deux pièces de 6 oz qui étaient plus grandes d’un pouce que la plus grande pièce de 16 oz. La superposition finale est illustrée dans la troisième photo ci-dessous.

Si, pour une raison quelconque, l’arbre devait se coincer dans le tube d’étambot, ces pièces extérieures en fibre de verre seraient fortement sollicitées. Pour renforcer la liaison, j’ai décidé de verser de la résine d’époxy épaissie (ketchup) de l’autre côté de la coque. J’ai utilisé un morceau de carton renforcé avec de la cage à poules pour créer un moule. La longueur a été choisie pour garantir que le joint d’étanchéité aurait une lèvre suffisamment longue sur le tube d’étambot pour être fermement fixé (photos ci-dessous). J’ai ensuite coulé l’époxy et laissé la gravité (et le temps) faire son œuvre.

Conclusion

Je conclurai ce texte en détaillant les éléments de l’installation du groupe motopropulseur que je pensais difficiles, mais qui se sont avérés simples. Tout d’abord, l’alignement du moteur n’est pas difficile. Comme me l’a fait remarquer James Frederick: [traduction libre] « vas-y doucement ». Une fois qu’on a une bonne idée de l’endroit où exercer une pression sur le moteur pour le faire bouger, le déplacer sur les supports est simple. Je dirais seulement qu’il est utile de le faire avec quelqu’un d’autre. Si vous avez des « feeler gages » et une deuxième paire de mains, ce n’est qu’une question de patience.

Deuxièmement, il n’est pas non plus très difficile de trouver le trou d’étambot. Après quelques heures passées avec la meuleuse, l’ancienne ouverture était assez visible et une fois qu’elle a été creusée, il a été facile de le trouver. Si j’en parle, c’est parce qu’avant d’acquérir physiquement le bateau, j’ai passé des heures à étudier les techniques permettant de percer de longs trous dans une coque. J’ai même cherché à louer des barres d’alésage et j’ai appelé des ateliers spécialisés, m’inquiétant de pouvoir percer un long trou à l’angle approprié. Toutes ces inquiétudes sont parties lorsque j’ai pu défoncer la pièce de balsa qui remplissait le trou avec un marteau.

De même, le remplacement des drains du cockpit fut été assez simple. La livraison des pièces a pris une semaine, mais l’installation a pris moins d’un après-midi. Très facile.

L’installation sera-t-elle à la hauteur des attentes? C’est certainement le prochain grand test et l’une des principales raisons pour lesquelles j’ai décidé de reporter mon voyage dans le sud. Si quelque chose devait mal tourner, il vaudrait mieux que cela se passe plus près de chez moi. Cela pourrait bien faire l’objet d’un texte de suivi dans un an. En attendant, je me réjouis du travail accompli et je commence à réfléchir au prochain projet.

Ce texte vous a plu? Vous pouvez en lire d’autres dans la section entretien de ce site.

Remerciements

Je remercie Julien DT, James Frederick, John Rae and Philip Locker, Chris Lawley, mon père et Chris Riedinger pour leurs commentaires, suggestions et améliorations dans les derniers moments de l’installation. Toutes les erreurs demeurent les miennes.

Références

Abroad Reach Travel (2020). Bottom Paint and Rudder Shoe | Alberg 30 Refit Episode 11, YouTube Video, récupéré en ligne en Octobre 2023 à cette adresse.

American Boat and Yacht Council, Standards List, récupéré en ligne en Octobre 2023 à cette adresse.

AtomVoyager (2019). Installing Groco Seacocks and Backing Blocks, YouTube Video, récupéré en ligne en Octobre 2023 à cette adresse.

BoatUS (2012). Polyester or Epoxy resin?, récupéré en ligne en Octobre 2023 à cette adresse.

BoatWorks Today (2022). Epoxy for Beginners, YouTube, récupéré en ligne en Octobre 2023 à cette adresse.

BuyFittingsOnline.com (n.d.). Understanding NPT, NPTF & NPS Thread Connections, récupéré en ligne en Octobre 2023 à cette adresse.

Casey, D. (2005). Complete Illustrated Sailboat Maintenance Manual, McGraw Hill, 892 pages, ISBN 0-07-146284-8.

CompositeWorld (n.d.). Polyester resins: The Basics, récupéré en ligne en Octobre 2023 à cette adresse.

CruisersForum.com (2021). Fiberglass reinforcements to restore an odd engine bed structure, récupéré en ligne en Octobre 2023 à cette adresse.

Elchakany, M., Yang, B. and T. Pham (2023). Mechanical Properties of fiber reinforced polymer (FRP) and steel bars, Chapitre 2 de Geopolymer Concrete Structures with Steel and FRP Reinforcements: Analysis and Design, Woodhead Publishing, Pp 75-135, ISBN 9780443188763.

El-Wazery, M.S., El-Elamy, M.I., Zoalfakar, S.H. (2017). Mechanical Properties of Glass Fiber Reinforced Polyester Composites, International Journal of Applied Science and Engineering, 14(3), pp. 121-131.

Far Reach Voyages (2020). Big Changes…Part I: Installing an Inboard Diesel Engine, récupéré en ligne en Octobre 2023 à cette adresse.

Fiberglass wharehouse (2022). Polyester resin vs Epoxy resin, récupéré en ligne en Octobre 2023 à cette adresse.

J. Frederick (2020). Installing a New Bronze Stern Tube on an Alberg 30 at The Ventura Harbor Boat Yard, YouTube Video, récupéré en ligne en Octobre 2023 à cette adresse.

T. C. Lackey (2009). Systems: Sterntube and Shafting, The Triton Daysailor Project, récupéré en ligne en Octobre 2023 à cette adresse.

Mantovani, D.P., Rohen, L.A., Neves, A.C.C., Vieira, J.S., Pontes, L.A.P., Viera, C.M.F, Margem, F.M. and S.M. Monteiro (2017). Comparative Analysis of the Tensile Properties of Polyester to Epoxy Matrixes Composites Reinforced with Hemp Fibers, International Workshop Advances in Cleaner Production Proceedings, récupéré en ligne en Octobre 2023 à cette adresse.

Marine How-To (n.d.). Seacock and Thru-hull: A Primer, récupéré en ligne en Octobre 2023 à cette adresse.

Practical Sea School (2021). Replacing the Stern Tube – Part 1, YouTube video, récupéré en ligne en Octobre 2023 à cette adresse.

Sailing Aqua Marie (2022). Episode 18 – Pulling the Rudder, YouTube video, récupéré en ligne en Octobre 2023 à cette adresse.

D. Smith (2022). Sometimes It’s Best to Burn Your Ships, récupéré en ligne en Octobre 2023 à cette adresse.

SP Systems (n.d.). The Advantages of Epoxy Resin versus Polyester in Marine Composite Structures, récupéré en ligne en Octobre 2023 à cette adresse.

Wikipedia (n.d.). Polyester resins, récupéré en ligne en Octobre 2023 à cette adresse.

________ (n.d.). Epoxy, récupéré en ligne en Octobre 2023 à cette adresse.

________ (n.d.). Fiberglass, récupéré en ligne en Octobre 2023 à cette adresse.

2 Responses

[…] de pièces de rechange, réparation) si on n’a pas une bonne expérience en mécanique (poser un moteur aide). Connaître les systèmes embarqués dédramatise les bris et est d’une aide […]

[…] donné que l’installation du moteur m’a pris trois fois plus de temps que prévu, je m’abstiendrai d’estimer quoi que ce soit à ce stade. Je mettrai à jour cette […]